Spis treści

- Wprowadzenie do zaworu krańcowego

- Zasada działania i charakterystyka techniczna

- Zastosowania przemysłowe i korzyści operacyjne

- Kryteria wyboru i kwestie techniczne

- Najczęściej zadawane pytania

Zawór krańcowy: Precyzyjna kontrola w przemysłowych systemach pneumatycznych

Zawór krańcowy stanowi kluczowy komponent w nowoczesnej automatyce pneumatycznej, zaprojektowany specjalnie do wykrywania pozycji elementów ruchomych i aktywowania sygnałów sterujących w precyzyjnym momencie. Te mechaniczne zawory instaluje się strategicznie w krytycznych punktach maszyn przemysłowych, gdzie przekształcają ruch fizyczny w sygnały pneumatyczne koordynujące złożone sekwencje operacyjne. W polskim środowisku przemysłowym, gdzie precyzja i niezawodność są niezbędnymi wymaganiami – szczególnie w sektorach takich jak przemysł motoryzacyjny w regionach Śląska i Wielkopolski czy zaawansowane linie produkcyjne w zakładach AGD – zawory krańcowe gwarantują dokładną synchronizację między różnymi komponentami zautomatyzowanych systemów.

Zasada działania i charakterystyka techniczna

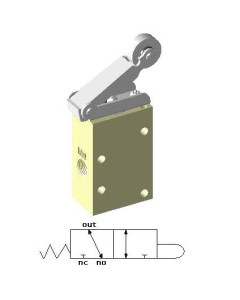

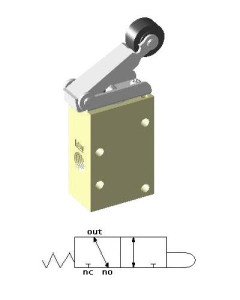

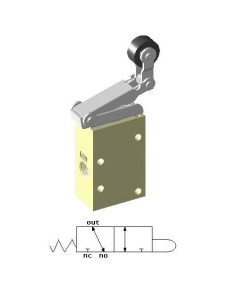

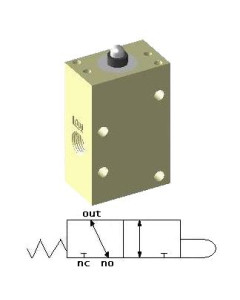

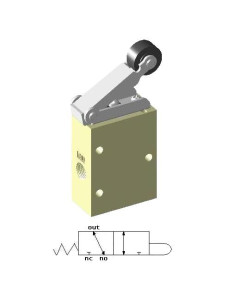

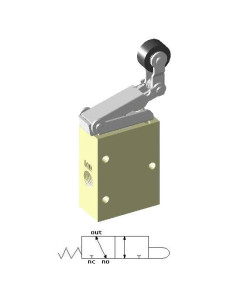

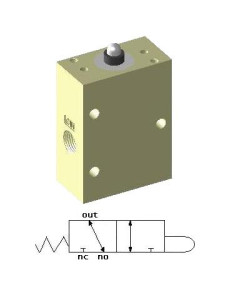

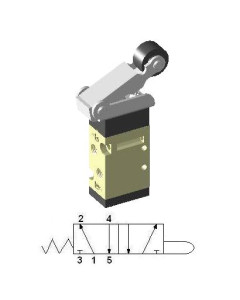

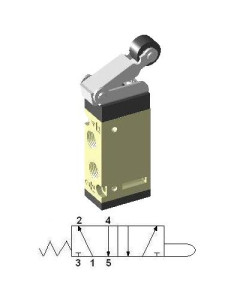

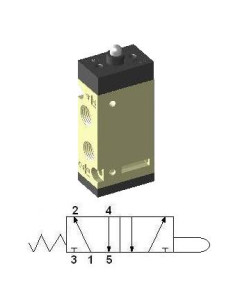

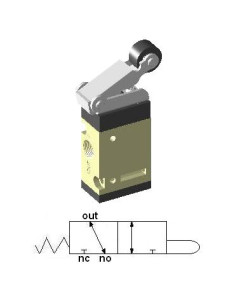

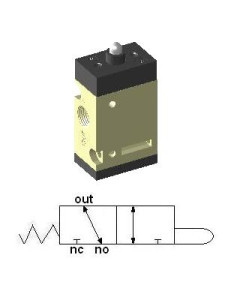

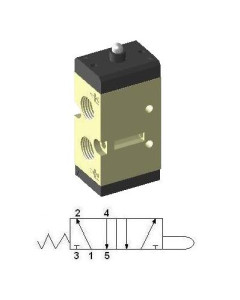

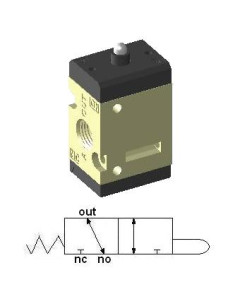

Działanie zaworu krańcowego opiera się na aktywacji mechanicznej poprzez fizyczny kontakt z elementem ruchomym, typowo tłoczyskiem siłownika pneumatycznego lub transportowanym elementem. Po otrzymaniu impulsu mechanicznego zawór przełącza swoją wewnętrzną pozycję, modyfikując przepływ sprężonego powietrza do innych komponentów układu. Najczęstsze konfiguracje obejmują zawory 3/2 drożne (trzy połączenia, dwie pozycje) oraz 5/2 drożne, wybierane zgodnie ze specyficznymi wymaganiami aplikacji.

Te zawory mechaniczne charakteryzują się solidną konstrukcją, z korpusami zazwyczaj wykonanymi ze stopów aluminium anodowanego lub mosiądzu niklowanego, które wytrzymują wymagające środowiska przemysłowe. Elementy uruchamiające obejmują rolki, regulowane dźwignie lub tłoki, każdy zoptymalizowany pod kątem różnych kątów zbliżenia i sił aktywacji. Typowe ciśnienie robocze waha się między 2 a 10 bar, z nominalnymi przepływami zmieniającymi się w zależności od średnicy gwintowanych połączeń (G1/8", G1/4", G3/8").

Kluczowe parametry techniczne

- Ciśnienie robocze: 2-10 bar (zgodne z normami EN ISO 4414)

- Materiały korpusu: aluminium anodowane, mosiądz niklowany

- Konfiguracje: 3/2 drożne, 5/2 drożne

- Żywotność: powyżej kilku milionów cykli

- Przyłącza: G1/8", G1/4", G3/8"

Zastosowania przemysłowe i korzyści operacyjne

Zawory krańcowe znajdują szerokie zastosowanie w zautomatyzowanych liniach montażowych, systemach pakowania, prasach pneumatycznych i maszynach transferowych. Ich główna funkcja polega na potwierdzeniu, że siłownik osiągnął swoją pozycję końcową przed rozpoczęciem kolejnej fazy cyklu, zapobiegając kolizjom i gwarantując bezpieczne sekwencje operacyjne. W aplikacjach kontroli obecności zawory te wykrywają prawidłowe umieszczenie elementów przed aktywacją procesów mocowania lub obróbki.

W polskim przemyśle motoryzacyjnym – na przykład w zakładach produkcyjnych w Tychach, Gliwicach czy Poznaniu – zawory krańcowe odgrywają kluczową rolę w precyzyjnym sterowaniu stacjami roboczymi montażu karoserii i linii spawalniczych. W sektorze produkcji mebli, szczególnie istotnym dla regionów takich jak Wielkopolska, zawory te zapewniają niezawodną kontrolę pozycji w automatycznych prasach i systemach lakierniczych.

Główna przewaga nad konwencjonalnymi elektrozaworami polega na niezależności od zasilania elektrycznego, co czyni je idealnymi rozwiązaniami dla środowisk zagrożonych wybuchem lub o wysokiej wilgotności. Ich mechaniczna prostota przekłada się na minimalną konserwację i wyjątkową niezawodność, z cyklami życia przekraczającymi kilka milionów operacji. Natychmiastowa reakcja na kontakt mechaniczny eliminuje opóźnienia elektroniczne, co jest kluczowe w aplikacjach o wysokiej częstotliwości pracy.

Kryteria wyboru i kwestie techniczne

Przy specyfikacji zaworu krańcowego istotne jest oszacowanie wymaganego typu uruchomienia: rolki jednokierunkowe do wykrywania z jednego kierunku lub rolki wysuwane dwukierunkowe, gdy element ruchomy musi przechodzić w obu kierunkach bez aktywacji zaworu. Niezbędna siła uruchomienia musi być zgodna z możliwościami elementu uruchamiającego, aby uniknąć deformacji lub przedwczesnych awarii.

Kompatybilność z istniejącymi zaworami pneumatycznymi w obwodzie wymaga weryfikacji ciśnień pilotujących, minimalnych przepływów i typów połączeń. W instalacjach narażonych na intensywne wibracje zaleca się wybór modeli z mechanicznymi systemami zatrzymującymi, które zapobiegają niepożądanym przełączeniom. Prawidłowa instalacja obejmuje precyzyjne dostosowanie pozycji montażu za pomocą regulowanych uchwytów, gwarantując niezawodną aktywację w dokładnym punkcie określonego ruchu.

Zalecenia dotyczące wyboru

- Określ typ uruchomienia: jednokierunkowy lub dwukierunkowy

- Sprawdź kompatybilność ciśnień i przepływów z układem

- Dla środowisk wibracyjnych wybierz modele z zatrzymaniem mechanicznym

- Zastosuj regulatory ciśnienia dla stabilności działania

- Uwzględnij łatwość dostępu do konserwacji

Przy projektowaniu układów pneumatycznych w Polsce należy uwzględnić lokalne warunki eksploatacyjne, w tym wahania temperatury w nieogrzewanych halach produkcyjnych oraz wymagania norm bezpieczeństwa PN-EN ISO 13849 dotyczących systemów sterowania związanych z bezpieczeństwem. Integracja zaworów krańcowych z systemami uzdatniania sprężonego powietrza zapewnia długowieczność i niezawodność działania, minimalizując ryzyko zanieczyszczeń i wilgoci wpływających na precyzję przełączania.

Najczęściej zadawane pytania

Jaka jest różnica między zaworem krańcowym a czujnikiem indukcyjnym?

Zawór krańcowy działa na zasadzie mechanicznego kontaktu i generuje sygnał pneumatyczny, nie wymaga zasilania elektrycznego i jest odporny na zakłócenia elektromagnetyczne. Czujnik indukcyjny wykrywa metalowe obiekty bezkontaktowo, wymaga zasilania elektrycznego i generuje sygnał elektroniczny. W środowiskach zagrożonych wybuchem lub o wysokiej wilgotności zawory krańcowe oferują wyższą niezawodność i bezpieczeństwo.

Jak często należy konserwować zawory krańcowe?

Zawory krańcowe wymagają minimalnej konserwacji – zaleca się okresową kontrolę wizualną co 6 miesięcy oraz czyszczenie elementów ruchomych co 12 miesięcy w standardowych warunkach. W środowiskach o wysokim zapyleniu lub wilgotności interwały konserwacyjne należy skrócić do 3-6 miesięcy. Kluczowe jest sprawdzenie stanu rolek, dźwigni oraz uszczelek, a także weryfikacja momentu przełączania i braku luzów mechanicznych.

Czy zawory krańcowe można stosować w aplikacjach z wysoką częstotliwością cykli?

Tak, zawory krańcowe wysokiej jakości są projektowane do pracy w aplikacjach o wysokiej częstotliwości, osiągając żywotność powyżej 10 milionów cykli. Kluczowe jest właściwe dobranie typu rolki (rolki łożyskowane dla wysokich prędkości) oraz zastosowanie odpowiedniego smarowania. W aplikacjach przekraczających 60 cykli na minutę zaleca się regularne monitorowanie stanu zużycia oraz stosowanie zaworów z wzmocnionymi elementami uruchamiającymi.

Formularz logowania i rejestracji